某商用汽车集团质量现状及Q-TOP QMS系统解决方案

1/17/2024 11:10:16 AM

1. 企业现状

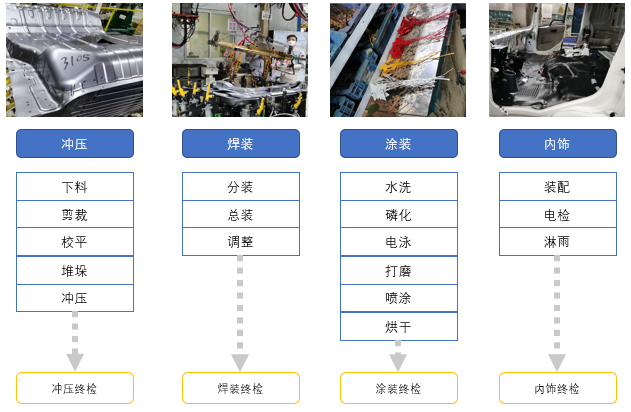

1.1 生产工艺

车身主要生产工艺包括冲压、焊接、涂装、内饰装配等四大工序。

冲压:拥有开卷线1条、冲压线3条。800吨以上大型冲压机13台。形成开卷、剪切毛坯、冲压生产、冲压仓库为一体的冲压生产阵地。

焊接:拥有一个装焊车间、其中包括4条大批量的生产线和1个小批量焊装生产基地。其中混流焊装线采用了滚床滑撬运输、双工位总拼及伺服定位等先进工艺方式,可实现2个系列3个品种白车身的任意混流生产。焊装线实现侧围/后尾/纵梁等关机总成件自动焊接及传输。全线配备机器人30台,焊接自动化率71%。

涂装:工厂拥有涂装生产线2条,涂装一车间中涂和面漆喷涂共采用14台FANUC喷涂机器人加静电旋杯;涂装2车间采用9套往复式喷涂机加静电旋杯。采用机器人喷涂能够对任意型面的车身仿形喷涂。大大提高了喷涂质量和涂料利用率。

内饰:拥有2条内饰装配线和完善的检测装置,其中内饰一车间具备4个车型混合装配能力。内饰二车间具有3个车型混轮装配能力,合理的工序安排,严格的质量管理,确保了产品生产质量。采用拧紧机系统装配关键零部件、实现力矩试试检查及力矩数据存储,保证连接的可靠性和和可追溯。采用降雨强度可控的淋雨室对驾驶室进行淋雨检查,消除漏雨隐患。装配线采用滑板和自行小车输送技术,通过智能化系统控制。能准确完成驾驶室的输送、定位、提升、移动和装载等功能。通过AGV消除输送到生产线。采用智能拣选料架按BOM指定投料实现集配防错。

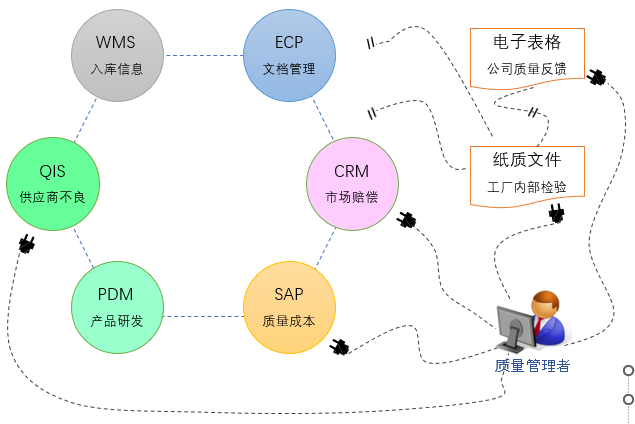

1.2. 信息系统

CRM:用于销售、客户管理、订单提报的CRM系统。

PDM:用于产品研发的PDM系统。

SAP:企业ERP管理系统。

MS:编制总成计划的MS系统。

MES:根据总成计划进行计划调度,现场生产管理的MES系统。

WMS:出入库及库存管理的WMS系统。

ECP:办公平台、简约费控、能源管理、安全管理等辅助系统。

2. 质量现状

2.1. 质量数据现状

多个信息系统各自为战;

公司质量数据以电子表格或纸质文档形式;

入库信息不能及时传递到质量;

供应商不良与管控脱节;

文档管理与质量检验脱节;

质量缺陷不能反馈到研发;

质量成本与质量检验管理不善;

质量数据收集困难,数据不准确,分析监控痛苦;

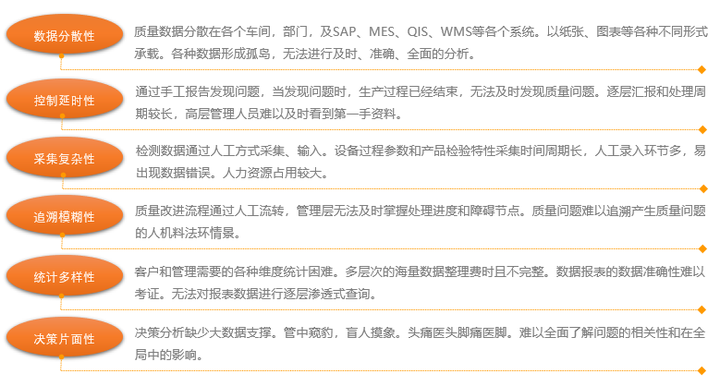

2.2.质量监管现状

•由于信息传递问题,质量科对质量异常大部分为被动接受状态,不能第一时间了解异常情况。

•车间质量异常大多在车间内部处理,重要问题才会上报质量科。

•车间质量记录大多在纸上,不好收集统计。

•无法第一时间收到供应商到货信息,及时展开进货检验。需等待物流部门到货通知。

•公司层面的后工程不良和公司质量抽检结果是定期以Excel形式发送到质量科的。数量整理分析复杂。质量反馈周期较长。

•各种质量异常采用不同通道采集汇总,不具有相关性。

2.3. 企业面临问题

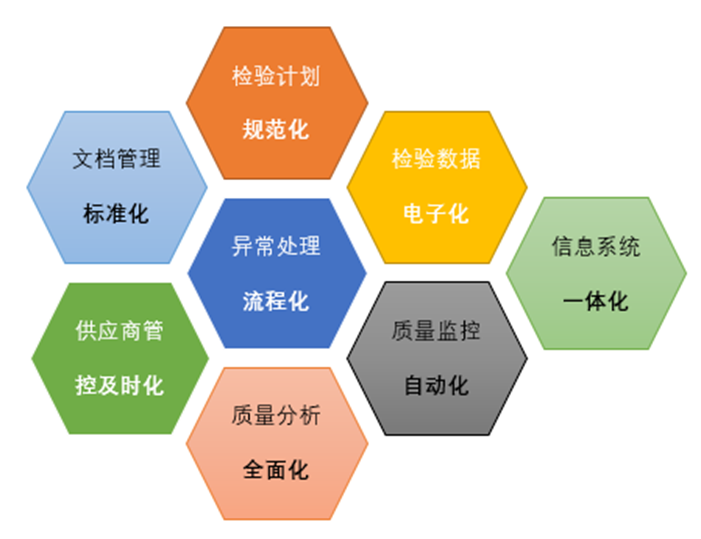

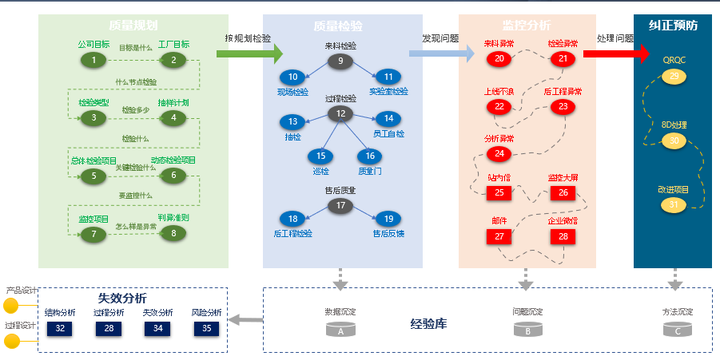

3. Q-TOP QMS系统解决方案

3.1.系统目标

检验计划规范化:预设常规检验计划与动态检验计划相结合。检验自动调出检验项目。

检验数据电子化:通过自动采集、系统接口、手工辅助等多种方式进行数据采集,初步形成质量大数据平台。

信息系统一体化:将原有分散到公司、工厂各个层面的质量数据打通。实现数据实时传输。

质量监控自动化:通过安灯、邮件、站内信、企业微信、大屏看板等多种方式让相关人员和部门了解到异常情况,及时应对。

异常处理流程化:对于不同层级的异常,可采用QRQC、8D、项目课题等形式进行处理。处理结果储存在经验库,便于学习和借鉴。

质量分析全面化:专业分析方法,找到主要问题,分析异常原因、找到质量改进方向。

文档管理标准化:多维度的分层管理、按文档标签分类查询,版本管理。

供应商管控及时化:自动统计TOP供应商的TOP问题点,形成动态监测项目。在线供应商报告。在线质量追溯和改进。

3.2.检验规划方案

从宏观上看,该企业质量管理分为公司层和工厂层。

一、 公司层质量

公司层质量包括主动质量和被动质量两种类类型。主动质量来自公司VES抽查、QMB评价。被动质量来自后工程发现不良和客户索赔。公司质量问题下发到工厂。由工厂进行质量分析和改善。涉及到的接口有Excel文件、CRM系统、SAP系统、ECP系统。QIS系统。

二、 工厂层质量

工厂层质量包括进货质量、过程不良、抽检不良、实验室不良。工厂质量不良大多在工厂内闭环处理。涉及到供应商的需要上传到公司QIS系统。工厂内部进行质量改进。并记录供公司审核。并在后期的公司质量监督得以闭环体现。

质量检测责任角色分为质量科、车间检验员、员工三层。

质量科负责进货检验、成品检验及各个工序抽检。

车间检验员负责过程巡检。

各个车间增加质检科抽检。

员工进行三自检和通过安灯进行上线不良申报。

针对冲压、焊装、涂装、内饰四大工序增加成品质量门,作为工序终检。

对各种检验设定检验计划,包括检测项目、量具类型、抽样数量、频度、反应计划等。

下料确认:供应商按编码规则在冲压原料上粘贴二维码,操作员扫描二维码与生产订单对比,确认物料正确。异常情况通过安灯呼叫。替换下图目视识别的产品标识卡。

质量门:冲压、焊装、涂装、内饰工序终点增加质量门。确认质量异常全部处理后方可放行。

在焊接、涂装、内饰质量门设置RFID读卡器(滑撬需携带载码体)。及三色灯声光报警装置。车身经过质量门时,读卡器获取车身ID。系统通过车身ID,获取本工序内异常信息及处理结果。

如有异常未处理信息,三色灯显示红色,如有异常信息且已处理,三色灯显示黄色。如无异常信息,三色灯显示绿色。

并在液晶屏幕上显示异常列表及处理结果。

3.3. 数据采集方案

完善的质量数据是精益质量管理的前提。数据采集主要在以下方面:

一、 公司质量数据获取

公司CS-VES数据、后工程不良数据可有两种方式选择:

1、保持原有Excel方式,系统进行Excel导入。这种方式优点在于,保持原有方式不变,不改变公司层面的操作作业方式。缺点在于,数据汇总和传递需要一定周期性。不利于实时处理和响应。

2、在QMS系统实时录入数据。这种方式优点在于,数据实时录入,工厂可以实时监测和响应,缩短处理周期。便于系统统计、分析、导出。

公司市场赔偿和质量成本数据可以同公司CRM和SAP系统打通,从相关系统直接获取。

二、 工厂质量数据获取

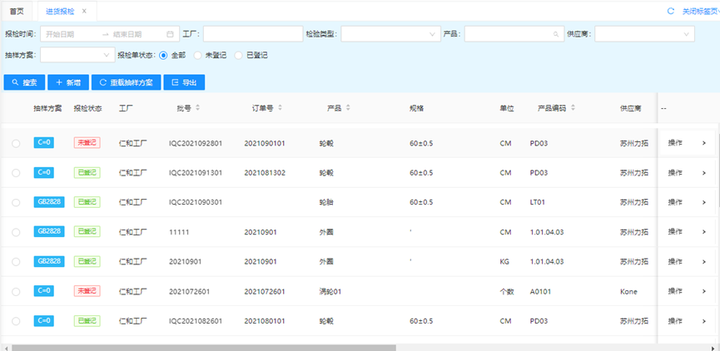

1. 来料质量

根据物料编制来料检验计划,确定检验项目、缺陷等级、抽样数量、量具类型、收退准则。根据上周的质量检测结果,自动形成供应商等级,和动态推荐关键检测项目。

打通WMS接口,WMS收料时,自动向QMS发起报检。系统根据报检信息物料编码、供应商、批次数量。

系统自动生成电子表单。检验员填写或者勾选检验结果。

后续连接质量监控进行质量报警和异常处理。打通公司QIS接口,传递不合格品信息到QIS系统。

2. 实验室质量

根据物料编制来料检验计划,确定检验项目、缺陷等级、抽样数量、实验设备。抽样周期。

QMS系统定期生成抽样计划表,形成检验任务。并通知检验员进行抽样。

检验员打开检验任务,系统自动生成检验表单。检验员进行数据录入。有采集接口实验设备可进行自动数据采集。对检验发生的不良触发后续监控及异常处理流程。

3. 质量科抽检

对需要抽检的物料和工序进行规划。规划抽样检验的节点、抽样频率。系统按时间节点生成抽样任务,并分配到检验人员。检验人员根据任务列表进行抽样检验。未完成的检验任务进行过期提醒。对检验发生的不良触发后续监控及异常处理流程。

4. 车间巡检

对需要抽检的物料和工序进行规划。规划抽样检验的节点、抽样频率。

系统按时间节点生成抽样任务,并分配到检验人员。

检验人员根据任务列表进行抽样检验。未完成的检验任务进行过期提醒。

对检验发生的不良触发后续监控及异常处理流程。

5. 员工三自检

员工三自检记录仅作为员工操作流程的检查表。由于参考价值不大,不计入系统质量数据。

6. 上线不良

生产过程关键工位,设置工业平板。生产中员工发现生产不良,员工可点击触摸屏或小键盘数字,进行安灯呼叫。

车间检验员通过移动端,拍照,选择工序、时间,并将问题录入系统。

安灯处理流程参加质量监控/安灯报警中描述。

3.4. 系统对接方案

打通公司各个信息系统,保证质量信息同步化和一体化。

WMS:到货入库传递信息到QMS系统。提醒QMS系统进行进货质量检验。

Excel:公司层别的抽检信息和质量反馈,通过Excel导入到系统,或者直接录入系统。

CRM:客诉理赔信息科直接从CRM系统推送到QMS系统。

QIS:供应商不良,直接通过QMS系统传递到QIS系统。

SAP:内部报废信息直接上传到SAP。或者公司SAP录入后回传。

ECP:取代现有的文档管理。实现文档分类上传、冻结、发布和版本管理。

4、实施收益

在数据层面,将公司、工厂、车间三层质量数据以多种方式进行电子化采集,并打通ERP、WMS、ECP、SAP等多个信息化系统,将离散的质量数据集中起来,形成标准化、全面化的质量大数据平台。

在流程层面,借助信息化的数据流转和共享优势,将质量规划、检验结果、异常信息、处理方法、改进措施以PDCA的指导思想,形成全闭环处理。在车间、工厂、公司形成及时有效的质量监督反馈流程。达成质量信息及时上传下达的要求。逐步形成完善的质量知识库,有针对性的处理关键重点问题和常发问题。提高质量管理效率。

在质量分析层面,可以充分利用质量大数据,采用各种质量分析工具,便捷地对质量情况进行宏观和微观分析。找出质量管理中的主要矛盾。有针对性地进行处理。保证了质量管理的及时性和有效性。

在质量改进层面,以QRQC、8D、质量项目等多种处理手段,对不同级别的质量问题采取不同的应对方式。既保证了质量问题处理的时效性,又有效地整合企业资源,保证质量处理的协同性。切实落实了全员质量管理的指导方针。

4 总结

Q-TOP QMS系统,由江苏比尔信息科技有限公司自助研发,具有完全知识产权。是一个囊括SPC、FMEA、MSA、APQP、PPAP五大工具及整个产品生命周期的质量管理平台,并不断迭代更新,致力于为全球企业提供质量信息化解决方案。

版权所有 江苏比尔信息科技有限公司

版权所有 江苏比尔信息科技有限公司